Entwicklung eines extrudernahen, vollständig prozessintegrierten und berührungslosen Radar-Messsystems mit eingekoppelter Live-Computersimulation für die Extrusion (kurz: InRa+)

Projektrahmen: AIF ZIM FuE-Kooperationsprojekt

Gefördert durch: Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages

Projektpartner: SHS plus GmbH, SIKORA AG, SKZ (FSKZ e. V.)

Laufzeit: 01.09.2021 – 27.02.2024

Zusammenfassung des Projekts

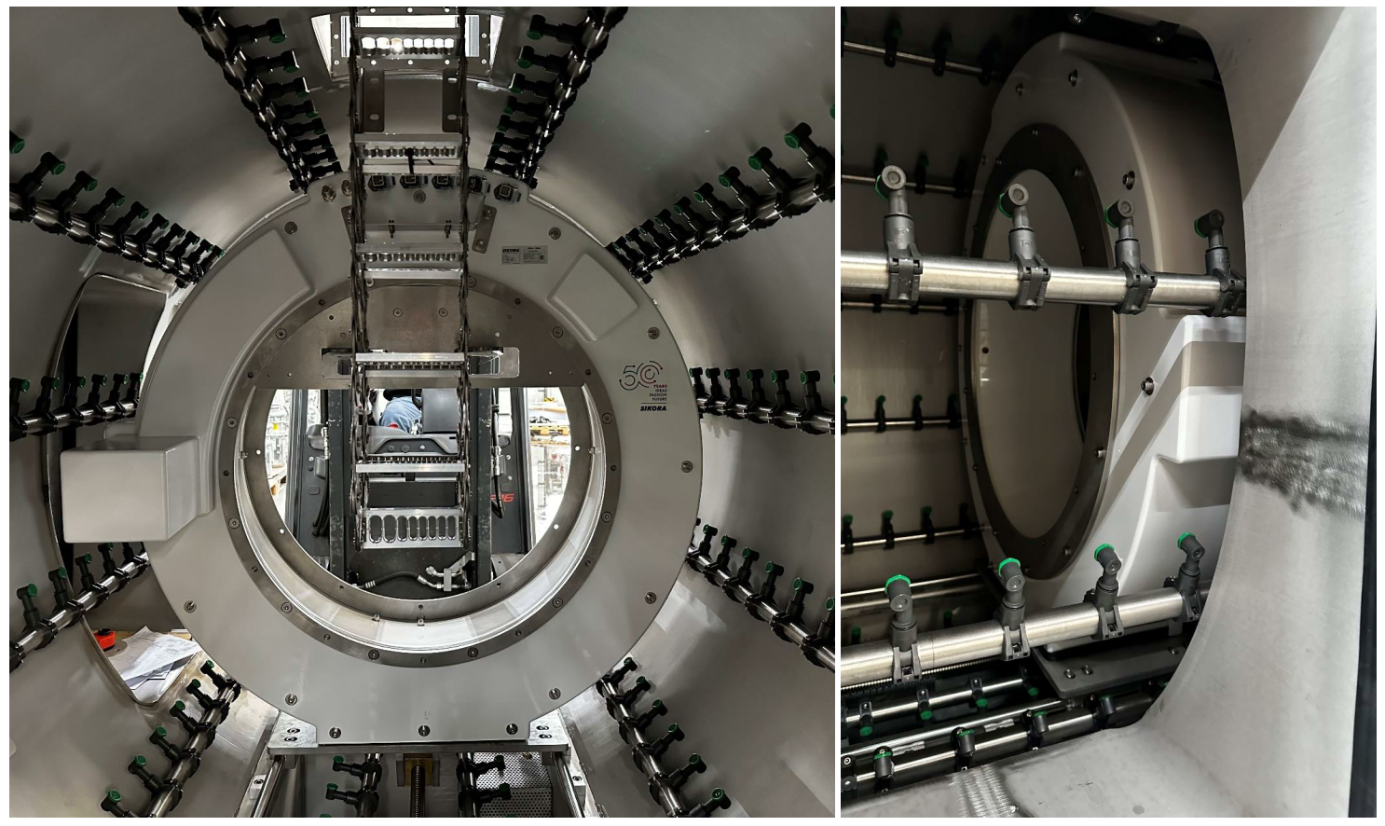

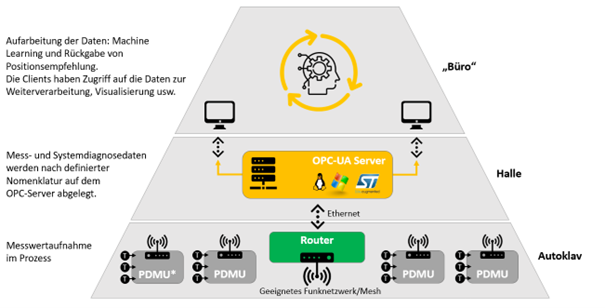

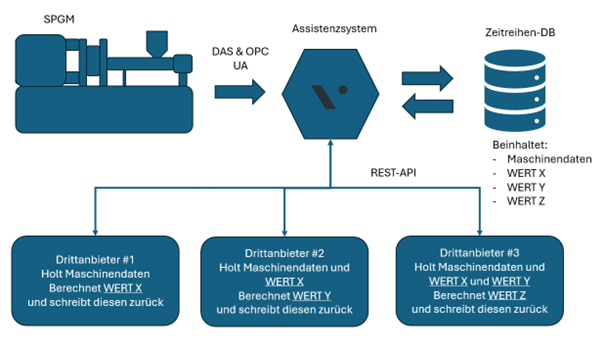

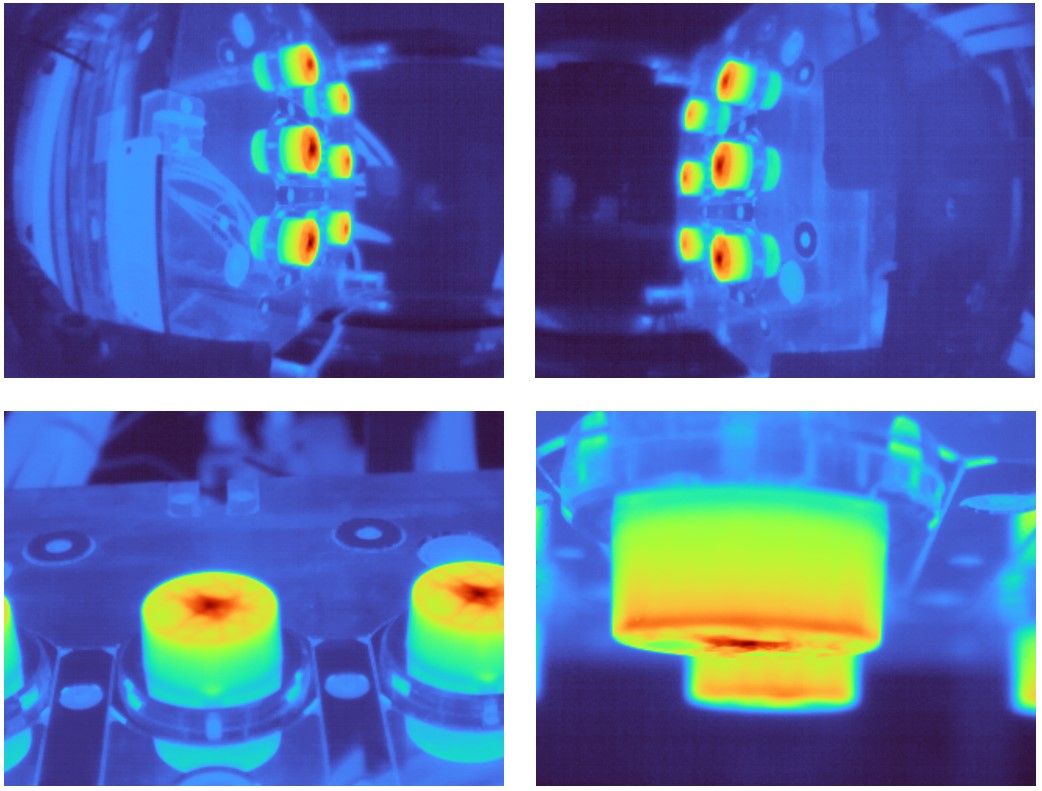

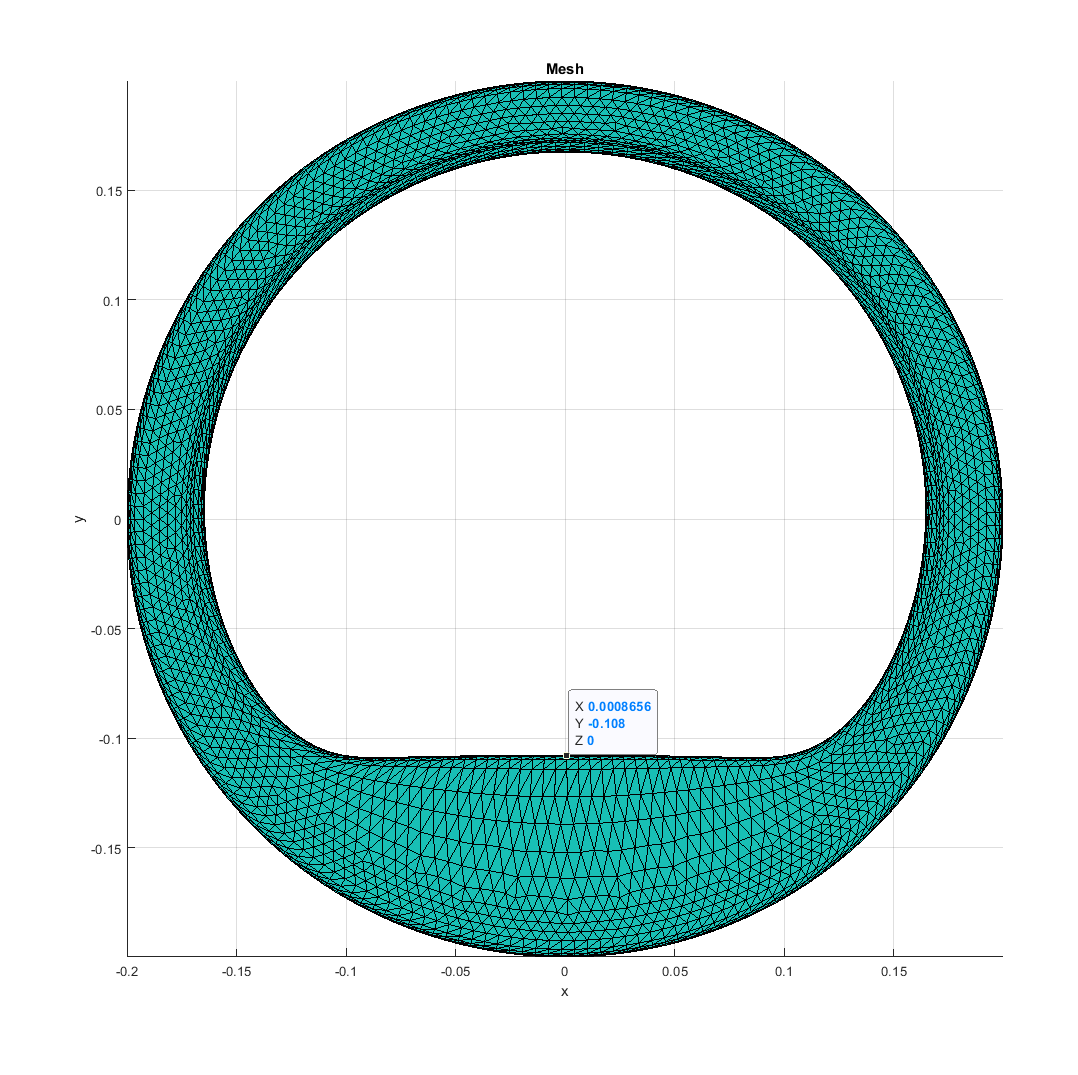

Projektziel war ein Millimeterwellen-Sensorsystem (Radar) zu entwickeln, das in einem Vakuumkühltank integriert ist. Das System soll sich in unmittelbarer Nähe zum Extruder befinden und zur zerstörungsfreien Messung der Wanddicken an extrudierten Rohren dienen sowie mit einer Live-Thermodynamik- und Verformungssimulation (chillWARE®) gekoppelt sein.

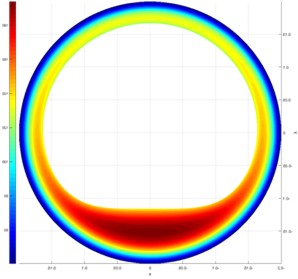

Hierzu fand eine Entwicklung und Anwendung eines Messkonzepts zur temperaturabhängigen Bestimmung des Brechungsindex in Kunststoffen statt. Weiterhin wurde ein Vakuum-Sprühkühltank mit Aufnahmemöglichkeit für die Radarmessung inkl. Dichtungssystem und Positionsverstellung sowie ein dem knappen Bauraum entsprechendes Radarmesssystem mit Anbindung zu einer Oberflächentemperaturmessung entwickelt. Ebenso wurde eine Thermodynamik-, Geometrie- und Verformungssimulation von den Messobjekten (Rohrquerschnitten) für den Anwendungsfall angepasst sowie als Live-Koppelung mit der Steuerung des Messsystems umgesetzt. Im Zuge der Projektdurchführung konnte der Aufbau des Prototypens fast vollständig umgesetzt werden. Die Finalisierung des Aufbaus und anschließende Evaluierung im industriellen Umfeld erfolgt zeitnah im Anschluss an das Projekt.

Zu Realisierung des Projektziels wurden die folgenden Arbeitsschritte erfolgreich durchgeführt:

- Entwicklung von Materialmodellen zu den thermodynamischen, rheologischen, mechanischen und elektromagnetischen Eigenschaften von praxisrelevanten Kunststoffen.

- Entwicklung und Erprobung von Dichtungssystemen für trockene Messkammern in einem Vakuumsprühkühltank.

- Konstruktion des Sensorsystems und Erweiterung des Messalgorithmus.

- Kopplung der Live-Thermodynamik und Live-Geometriesimulation mit dem Radar-Messsystem

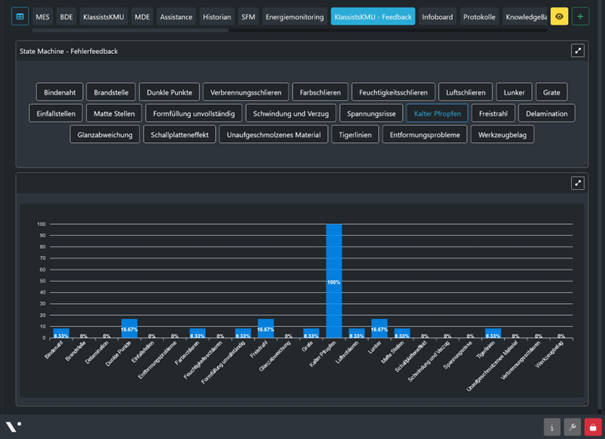

- Entwicklung eines virtuellen softwarebasierten Labors zur Ermittlung der optimalen Zentrierung der Extrusionsdüse.

- Systemerprobung im realen Produktionsumfeld.